Un entrepreneur qui considère la production de chaussures comme une idée commerciale doit être préparé à des investissements sérieux et à la nécessité d'étudier attentivement toutes les nuances de l'industrie. De plus, la concurrence est forte sur ce segment. Et s'il est assez facile de rivaliser avec les usines nationales, alors pour garantir la même qualité élevée que celle des fabricants européens, il faudra essayer. D'un autre côté, un problème sérieux peut être causé par les fournisseurs chinois qui, ne recherchant pas particulièrement des caractéristiques de haute performance pour leurs produits, proposent les prix les plus bas possibles.

Les nuances de cette entreprise

La production de chaussures est une activité coûteuse et difficile à organiser. De plus, l’entrepreneur doit comprendre les technologies et les types de produits. Sinon, il est impossible de créer un produit capable de rivaliser avec un grand nombre de marques nationales et étrangères. Cependant, de nouveaux fabricants arrivent constamment sur le marché. Cela signifie que si vous avez des idées originales et une stratégie mûrement réfléchie, vous avez toutes les chances de réussir.

Pour ce faire, vous devez décider quel type de chaussures produire. Traditionnellement, il est divisé en vêtements pour femmes, hommes et enfants pour un usage quotidien. La concurrence est la plus forte ici et les positions de leader sont occupées par les fournisseurs chinois de produits bon marché. C'est pourquoi de nombreux fabricants de chaussures russes débutants se tournent immédiatement vers des segments plus étroits - fabriquant des chaussures pour les militaires, les athlètes, les danseurs, les représentants de diverses professions, l'orthopédie, etc.

Il y a un certain nombre de facteurs à considérer lors du choix d’un créneau. Par exemple, les vêtements pour femmes et les chaussures de sport ont un coût élevé et nécessitent également l'organisation d'une production de haute technologie et coûteuse. Dans le cas de la fabrication de bottes en caoutchouc et de tongs de plage, les coûts de démarrage seront bien inférieurs. D’un autre côté, tout investissement peut être justifié si le public cible est correctement identifié, si un design est développé et si les activités de promotion de la marque sont menées correctement. D’ailleurs, les entrepreneurs les plus performants sont souvent ceux qui ont réussi à créer une solution originale et à la promouvoir en utilisant le principe du contenu viral.

Un autre élément du succès est la capacité à suivre les tendances de la mode. Même des chaussures d'excellente qualité ne seront pas vendues dans les volumes que peut revendiquer un nouveau produit d'une marque bien promue. Dans le même temps, n'oubliez pas l'image de marque - les produits doivent être facilement reconnaissables parmi leurs « voisins » sur les étagères.

Matières premières

Des chaussures de haute qualité ne peuvent être obtenues qu’à partir de matières premières de haute qualité. En conséquence, vous devrez trouver des fournisseurs de bonne foi et signer un accord de coopération. Les matières premières nécessaires dépendent du type de chaussures produites. Les modèles en cuir nécessitent du bon cuir. Les fabricants de ce matériau peuvent être recherchés en Russie et à l'étranger. Le choix est largement déterminé par les volumes de production prévus. La commande minimale auprès des grands fournisseurs est généralement d'au moins une tonne de cuir. Mais vous pouvez établir des contacts avec de petites usines et acheter 300 à 500 kg. Vous pouvez vous familiariser avec la liste des industries de tannerie de la Fédération de Russie, leurs prix et leurs spécificités.

Vous aurez également besoin d'accessoires, de colorants, de polyuréthanes liquides, de réactifs, de crèmes, d'huiles et autres consommables.

N'oubliez pas l'emballage. Les chaussures sont vendues dans des boîtes enveloppées de papier. Vous pouvez commander de tels conteneurs à l'usine la plus proche de la spécialisation correspondante. Dans le même temps, l’essentiel est de penser au design des boîtes - c’est différent selon les modèles.

Production de chaussures en cuir

Équipement pour la production de

Aujourd'hui, sur le marché spécialisé, il existe de nombreux fabricants d'une grande variété de chaussures de toutes sortes, et sa liste est assez impressionnante. En plus du convoyeur industriel, des mécanismes et des dispositifs sont utilisés pour effectuer certaines opérations.

Des machines spéciales sont utilisées pour la découpe. Des presses à poinçonner hydrauliques et des systèmes de découpe automatiques sont utilisés. Ces machines nécessitent des fraises spéciales (matrices), fabriquées individuellement pour un modèle de chaussure spécifique. Mais cela ne se justifie que pour les secteurs à fort chiffre d’affaires. Pour les petits lots, il est préférable d'utiliser des pieds-mains équipés de tables, plaques de découpe, poinçons, etc.

Les principaux équipements de coupe comprennent :

- machines et machines à enrouler;

- presse à poinçonner;

- machines pour retourner le cuir, abaisser les bords et rouler les fonds;

- presse à gaufrer;

- guillotine pour petites pièces de cuir.

Les étapes ultérieures de la production nécessiteront des équipements à diverses fins fonctionnelles. Ce sont des machines permettant de former divers composants de chaussures finies - semelles, semelles intérieures, talons. En vigueur:

- machines à éplucher le cuir;

- machines qui produisent des bords en cuir;

- des presses qui dupliquent un matériau de doublure supplémentaire pour augmenter la durée de vie et améliorer la qualité des chaussures ;

- les machines à étaler la colle facilitent le travail de collage du ruban et des semelles ;

- une machine qui plie les bords du matériau et coupe l'excédent ;

- équipement pour travailler avec différents types de tresses;

- équipement pour la formation volumétrique d'une bande sur un orteil (empeigne);

- des presses qui produisent le gaufrage et la découpe de la couche supérieure du matériau pour fabriquer des éléments décoratifs, des dessins et des ornements ;

- machines qui fixent des accessoires de chaussures.

Le processus de couture s'effectue à l'aide de machines à coudre industrielles pour chaussures, qui doivent remplir diverses fonctions. Un cycle de travail complet nécessitera cinq machines à coudre :

- Plat – pour assembler de petites pièces ;

- Noyau - pour l'assemblage de pièces en vrac ;

- Pour coudre la doublure, utilisez une machine à zigzag ;

- Machine lourde - pour coudre des coutures et des bordures décoratives ;

- Réparation.

L'équipement de la chaussure est réparti selon sa destination principale :

- hydrater le talon pour lui donner l'élasticité nécessaire ;

- coller le talon dans la pièce et serrer - formant toute la partie du talon ;

- serrer la chaussette sur la forme ;

- traitement de doublure;

- serrer la botte;

- finition à la vapeur et cuisson des fils avec un sèche-cheveux ;

- hydrater la chaussette ;

- lisser les défauts à la vapeur;

- refroidissement à l'aide d'un réfrigérateur ;

- pulvérisation de colle;

- bande de couture arrière ;

- autour de la couche supérieure de matériau ;

- fixer la semelle intérieure au bloc ;

- pressage unique;

- fixation du talon.

L'équipement suivant est requis pour les processus de production finaux :

- Machine à polir avec arbre rotatif et brosses (finition);

- Dispositif pour former la botte ;

- Chambre pour peindre et appliquer des composants imperméables ;

- Matériel pour coller les semelles.

Technologie de production

Le processus de fabrication de chaussures en cuir, en daim et leurs substituts est assez compliqué. Il prévoit un certain nombre d'opérations :

- Coupe. A ce stade, des pièces sont découpées dans le matériau. Pour fabriquer une chaussure ou une botte, vous aurez peut-être besoin d’environ 30 pièces ou plus.

- Fabriquer des semelles. Dans certains cas, il est plus rentable de travailler avec des semelles prêtes à l'emploi provenant d'un fabricant tiers. Si vous décidez de créer votre propre production, vous devrez acheter toute une gamme d'unités.

- Marquage des flans. Des marques sont appliquées sur les pièces coupées, le long desquelles les coutures seront réalisées à l'étape suivante. Ensuite, les bords sont cuits, peints et poncés.

- Couture. Les pièces sont cousues ensemble dans un certain ordre, puis des inserts thermoplastiques sont placés dans les flans, pour lesquels les paires sont lacées et placées sur un pied métallique chauffé à 150°C, qui est ensuite rapidement refroidi à -20°C.

- Assemblage de produits. Les pièces sont placées sur une fronceuse, où elles sont redressées et nettoyées d'éventuels contaminants. Les produits semi-finis sont envoyés dans un four spécial à une température de 60°C, puis l'excédent sur les bords est coupé. Ensuite, la semelle est collée ou cousue sur le dessus du produit.

- Polissage et laçage. Au stade final, les chaussures sont cirées avec de la laine de mouton, lubrifiées à la cire et lacées à la main.

La technologie de production de chaussures est assez complexe et nécessite un parc d’équipements important. Il n'est généralement pas possible de déterminer son coût et sa composition, car tout dépend du type et du volume des produits fabriqués. Vous pouvez vous faire une idée générale des prix et de l'assortiment sur des sites thématiques, par exemple Tiu.ru. Les gammes de fabricants européens tels que Durkopp Adler, FAV, Gilardi, Camoga jouissent d'une bonne réputation.

Comment les chaussures faites à la main sont fabriquées par des maîtres artisans :

Production de chaussures en feutre

À l'échelle industrielle, les bottes en feutre et autres produits en feutre sont fabriqués à partir de laine de mouton semi-grossière achetée dans des fermes de moutons. Sur le territoire de la Fédération de Russie, la plupart d'entre eux sont concentrés dans la région de Volgograd. Vous pouvez également acheter de la laine au Kazakhstan, en Ouzbékistan, etc.

Après la livraison en production, la qualité des matières premières est vérifiée, triée et placée dans des cartons. Dans un premier temps, la laine subit un traitement spécial, après quoi elle est vieillie pendant 24 heures et transférée dans des cardes à aiguilles longues. Les fibres résultantes sont détachées sur des machines à disperser et à carder. Ensuite, le produit semi-fini subit un traitement chimique et est envoyé au compactage, ce qui donne un tissu épais et doux, à partir duquel divers produits en feutre sont ensuite fabriqués.

Les bottes en feutre elles-mêmes peuvent être fabriquées manuellement ou industriellement. La qualité de la toile est à nouveau testée et placée dans une machine à feutrer, où le feutrage final est effectué sous l'influence de l'eau chauffée et de facteurs mécaniques. Pour réduire le temps de cycle du processus, l'acide sulfurique peut être utilisé. Cependant, en raison de son danger pour la santé du personnel, cette méthode est assez rarement utilisée.

Ensuite, les bottes en feutre sont à nouveau roulées, aspergées de vapeur et séchées à une température d'environ 100° C, parées et soumises au nettoyage. Les chaussures en feutre finies sont placées par paires, les semelles intérieures sont insérées, emballées et envoyées à l'entrepôt. Si nécessaire, au même stade, les produits sont décorés de broderies, d'appliqués ou d'autres méthodes. Il existe également des modèles avec des semelles caoutchoutées, qui sont « appliquées » par vulcanisation.

Pour ouvrir un petit atelier de fabrication de bottes en feutre, vous devrez acheter une carde (environ 150 000 roubles), une presse à vapeur (environ 30 000 roubles), une machine à laver (90 à 100 000 roubles), un équipement de pesée (10 -12 mille frotter.). 2-3 personnes suffisent pour entretenir l'atelier.

La production à grande échelle nécessitera des investissements plus importants. Un ensemble d'équipements d'une capacité de 50 à 70 paires de bottes en feutre par équipe coûtera entre 800 000 et 1 million de roubles. Vous aurez peut-être également besoin d'une machine à broder et d'une machine à vulcaniser les semelles.

L'équipement ci-dessus permet de produire des bottes en feutre de différentes couleurs et modèles. Des revenus supplémentaires peuvent être obtenus en produisant des articles de décoration en feutre, des chaussures pour la pêche, le tourisme, des bottes à semelles et d'autres produits. Par exemple, il peut s'agir de tapis de voiture ou de paillassons, de pantoufles, de sacs, de semelles intérieures, de gilets et de ceintures de traitement.

Production de chaussures en caoutchouc

Cette industrie a des perspectives en Fédération de Russie, car de nombreuses régions sont caractérisées par de fortes pluies. En outre, ces produits font partie intégrante de l'uniforme des représentants de nombreuses professions. À titre d'exemple d'entreprise prospère, nous pouvons citer des fabricants nationaux tels que Pskov-Polymer, PC KhimProm, Dailos LLC, Tomsk Rubber Footwear Plant LLC, PKF Duna-Ast LLC et Sardonyx LLC.

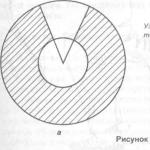

Le travail de création de bottes en caoutchouc commence par l'élaboration de modèles, qui nécessiteront la participation d'un technologue et d'un designer. Les chaussures modernes doivent être durables, confortables et belles. Il existe trois manières de fabriquer des chaussures en caoutchouc : l'assemblage (par collage), l'emboutissage et le moulage. Ils diffèrent par le nombre de pièces et la manière dont elles sont connectées. Le plus grand nombre d'éléments contient des chaussures collées comme des galoches (13-21 pièces). Les deux autres méthodes permettent de réduire le nombre d'éléments de 3 à 4 fois.

Le processus commence par la production de feuilles de caoutchouc. Pour ce faire, un mélange de caoutchouc, de charge, d'agents de vulcanisation, de catalyseur de réaction, de pigments et de régénéré est placé sur des calandres, où est formée une feuille de caoutchouc pour la fabrication des parties supérieures des chaussures. La semelle est découpée dans une feuille de caoutchouc profilée spéciale. De plus, les matières textiles sont enduites et recouvertes d'un mélange de caoutchouc sur les calandres. Cependant, pour augmenter la rentabilité de la production, il est logique d'utiliser du PVC au lieu du caoutchouc. Ce matériau est 25 à 30 % moins cher qu'une base en caoutchouc et, en termes de propriétés de consommation, il ne lui est en aucun cas inférieur.

Les matériaux utilisés pour la fabrication des pièces internes et intermédiaires sont des mélanges de chiffons additionnés de chutes de textiles caoutchoutés non vulcanisés. Divers tissus en coton sont utilisés pour fabriquer des doublures, des envers, des semelles intérieures, des chaussettes et des décorations.

Lorsqu'il s'agit de la production de bottes, bottes et chaussures en caoutchouc, la méthode la plus courante est la méthode de moulage, où la création de la monture et la vulcanisation des produits sont effectuées simultanément. Dans un premier temps, les pièces sont découpées. Ensuite, une sorte de « bas » est créé à partir de textiles, qui est posé sur un bloc de métal et « enveloppé » d'éléments en caoutchouc. La préforme est placée dans le moule d'une presse de vulcanisation, où le caoutchouc est transformé en caoutchouc. Ensuite, les chaussures sont envoyées au parage et au pressage, subissent un contrôle qualité, sont emballées et envoyées à l'entrepôt.

Méthode de moulage :

Le coût moyen d'une ligne de production est d'environ 2,5 millions de roubles. Il n'est pas nécessaire d'économiser de l'argent, puisque les caractéristiques de l'équipement déterminent la qualité du produit final.

Production de chaussures de sport et spéciales

La production de chaussures de sport diffère considérablement de la production d'autres types, tout d'abord par l'utilisation de technologies modernes complexes et le coût élevé des équipements, des matières premières et des accessoires.

Les technologies sont utilisées ici pour rendre les chaussures aussi confortables, légères et élégantes que possible, ainsi que pour leur fournir des fonctionnalités spéciales. La principale difficulté est que les fabricants existants ne sont pas pressés de divulguer des informations sur leurs propres développements, de sorte qu'un nouvel acteur du marché devra investir une partie importante de ses fonds dans la recherche de ses propres solutions. Et c'est cher.

Un exemple est la technologie d’impression 3D récemment introduite, utilisée pour créer des baskets qui suivent parfaitement la ligne du pied. Aujourd'hui, Adidas vient tout juste d'introduire la production en série de baskets « imprimées », mais il existe des conditions préalables pour que dans quelques années, la solution soit rendue accessible au grand public.

Un autre exemple de mise en œuvre innovante est la technologie Flyknit de Nike. Les chaussures sont réalisées en tissage continu, sans doublure ni inserts textiles. Cela permet de minimiser le nombre de coutures pouvant provoquer une gêne lors de sports intenses.

La création des solutions décrites ci-dessus nécessite des ressources financières importantes. Au stade initial de l'activité, il est logique pour un fabricant de baskets de travailler avec des matériaux traditionnels et de sélectionner plusieurs modèles qui satisfont aux besoins du public cible sélectionné.

Les baskets classiques contiennent trois éléments structurels : la tige, la semelle intermédiaire et la semelle extérieure principale.

Pour coudre la tige, du cuir naturel et écologique peuvent être utilisés, ainsi que des matériaux en maille fabriqués à partir de fils de nylon et de polyester, dont la caractéristique est un faible poids et une excellente respirabilité. La différence entre les baskets en cuir fabriquées à partir de matériaux naturels et synthétiques réside dans la capacité des premières à se déformer lors de l'utilisation. Ces derniers sont plus durables et conservent mieux leur forme, mais ont une perméabilité à l'air plus faible. Il existe également un certain nombre de tissus spéciaux pour les tiges de baskets, conçus pour répondre à des besoins spécifiques.

La semelle intermédiaire est nécessaire pour assurer le confort lors des charges actives, l'amorti et le soutien du pied. C'est pourquoi les caractéristiques de cet élément déterminent la popularité d'un modèle particulier de chaussures de sport. Les matériaux suivants sont le plus souvent utilisés pour produire des semelles intermédiaires :

- Philo. Il s'agit d'une composition de mousse légère composée de granulés EVA avec d'excellentes propriétés d'absorption des chocs et la capacité de prendre n'importe quelle forme.

- Polyuréthane. Il y a quelque temps, en raison de sa résistance et de sa dureté, ce matériau était recherché dans la production de baskets. Cependant, aujourd'hui, avec l'avènement de nouvelles solutions, il est de moins en moins utilisé, principalement en raison de son poids élevé.

- Filayt. La composition est obtenue en ajoutant du caoutchouc au phylon. Cela rend les chaussures un peu plus lourdes, mais augmente en retour leur élasticité.

- ÉVA. Matériau léger, flexible et peu coûteux, souvent utilisé pour produire des baskets économiques. Au fil du temps, sous l'influence du poids du porteur, l'air est expulsé de la mousse et la semelle cesse de remplir ses fonctions.

Les modèles de baskets professionnels utilisent des matériaux plus complexes, tels que Lumarlon, Nike Epic React et autres.

Pour la fabrication de la semelle principale, dont la fonction principale est d'assurer une adhérence de haute qualité sur la surface, il existe également de nombreuses options. Le plus économique de tous est Duralon. Il est fabriqué à partir de caoutchouc synthétique selon la méthode de moulage par soufflage. Les produits ne peuvent pas se vanter d'être durables, mais ils ont une excellente capacité d'absorption des chocs.

Un autre composé de caoutchouc est le BRS 1000. Pour le fabriquer, du carbone est introduit dans le caoutchouc synthétique. Le résultat est un matériau durable idéal pour les bases de chaussures de course. Les semelles fabriquées à partir de composés de caoutchouc DRC sont très durables et peuvent résister à presque toutes les charges nécessaires dans les disciplines sportives telles que le tennis et l'athlétisme.

Dans les cas où il n'est pas possible d'expérimenter différents matériaux au sein de la ligne, vous pouvez utiliser un matériau universel - le caoutchouc pur. Il est obtenu en mélangeant plusieurs types de caoutchouc d'origine artificielle et naturelle. Grâce à sa fiabilité, sa bonne adhérence et son faible coût, cette solution peut être utilisée dans presque tous les types de baskets.

Comme vous pouvez le constater, la production de chaussures spéciales est l’un des segments les plus complexes et les plus coûteux de l’industrie. Cependant, c’est là que vous pouvez compter sur un profit maximum.

Enregistrement d'entreprise

L'échelle de production de chaussures dépend des désirs et des capacités de l'entrepreneur. Il peut s’agir d’un petit studio, d’une entreprise de taille moyenne ou d’une grande usine disposant d’un assortiment de plusieurs centaines d’articles. En conséquence, différents documents seront requis. Pour un atelier, le statut suffit, dans d'autres cas il est nécessaire. Cela vous permettra de travailler avec de gros lots de produits. Un avocat vous aidera à décider du choix du régime fiscal.

Lors de votre inscription, vous devrez indiquer le code OKVED-2 15.20 « Production de chaussures ». Cela permettra de produire tous types de chaussures et de pièces pour celles-ci, à l'exception des patins orthopédiques, en amiante, des patins à roulettes et des patins de patinage artistique.

Une attention particulière doit être portée à l’enregistrement du nom et du logo de l’entreprise. Le nom doit être facile à retenir et de préférence pas trop long. Lors du choix d'un nom, vous devez prendre en compte la présence de restrictions. Tout d’abord, vous devez vous assurer qu’un autre entrepreneur n’a pas déjà enregistré un nom similaire. Deuxièmement, lors de l'utilisation des noms de villes, de pays et de certaines autres entités constitutives de la Fédération de Russie, la loi exige l'obtention de permis, ce qui entraînera des coûts. Le nom doit être enregistré en russe et, si vous le souhaitez, en anglais et dans d'autres langues. Si un entrepreneur n'a pas d'expérience dans la préparation de tels documents, il est conseillé de s'adresser à une entreprise spécialisée.

Tous les types de chaussures sont soumis à un contrôle sanitaire et épidémiologique. Le fabricant de chaussures pour enfants devra obtenir un certificat de qualité obligatoire. Dans le cas des produits pour adultes, la certification est volontaire, mais une déclaration reste requise. De plus, les produits doivent être conformes aux normes de l'État.

certification du produit

La procédure de certification des chaussures sur le territoire des pays de l'Union douanière (CU) est requise non seulement pendant la production, mais également pendant le commerce. Pour les chaussures adultes hommes et femmes, la certification n’est pas obligatoire. L’obtention des documents de conformité n’est obligatoire que pour les enfants. Il est impératif de disposer des documents nécessaires certifiant que le produit de production ou de vente est d'une qualité irréprochable.

Pour un adulte, cela peut être GOST ou des spécifications techniques (TU). Aujourd'hui, GOST 26167-2005 est en vigueur, pour les enfants - GOST 26165-2003.

La certification consiste à vérifier la qualité des chaussures, les caractéristiques du produit par nom, âge, sexe, type, matériaux utilisés, matières premières et composants du bas et du haut des chaussures, saisonnalité, méthodes de fixation des pièces, finition. Il comprend également les caractéristiques et la présence d'un revêtement isolant.

Les gens pensent depuis très longtemps à protéger leurs pieds du froid et des blessures. Les bottes d'aujourd'hui, qui nous sont déjà familières, ont évolué sur plusieurs milliers d'années, depuis les morceaux de cuir cousus les plus simples, les sandales tressées et les chaussures en bois sculptées jusqu'aux produits composés de nombreuses pièces et nécessitant des usines entières pour leur production.

À certains égards, les chaussures modernes et leurs lointains ancêtres ont beaucoup en commun, mais aujourd'hui seulement, les chaussures d'aujourd'hui sont de plus en plus exigeantes : tout acheteur veut des chaussures qui non seulement protègent ses pieds des dommages et soient confortables, mais qui répondent également aux dernières tendances de la mode et s'il vous plaît l'oeil.

Marché

Aujourd'hui, les experts constatent la forte dépendance du marché russe à l'égard des producteurs et des importations étrangers. Dans le même temps, l'augmentation constante des prix des chaussures en provenance de l'étranger attire l'attention des consommateurs vers le fabricant national. Pour un entrepreneur qui envisage d’ouvrir sa propre usine de chaussures, c’est évidemment un gros plus. Parallèlement à ces processus, les spécialistes du marketing constatent une croissance du marché et promettent d’atteindre le niveau d’avant la crise de 2008 d’ici 2013.

Processus technologique

Comme toute chaussure sortant de la chaîne de production, le processus de fabrication comporte de nombreuses étapes. Dans un premier temps, dans l'atelier de découpe, les composants de la future chaussure sont fabriqués à partir du cuir obtenu déjà habillé. En règle générale, le nombre de ces pièces est d'environ 30 pièces pour un produit. Ils sont découpés à l'aide de pochoirs (ou cutters) et d'une presse à poinçonner spéciale installée en atelier. Cette machine fonctionne selon plusieurs modes définis par l'opérateur. Le réglage du mode dépend de l'épaisseur du matériau et de la hauteur de la fraise ; en fonction du mode, la hauteur à partir de laquelle la presse est abaissée change.

Dans le même atelier, les semelles intérieures des futures bottes sont également découpées, mais à l'aide d'une presse différente, spécialement conçue pour ce type de travail. Tout d'abord, un tissu spécial est pressé des deux côtés pour former une semelle intérieure, puis les bords sont poncés. Ensuite, les flans sont collés avec de la colle caoutchouc. Les futures semelles chaudes passent par une autre presse spéciale.

L'atelier suivant est rempli de marqueurs qui dessinent les lignes des futures coutures avec un crayon. Une fois les marquages appliqués, les ébauches sont envoyées à la cuisson, où les bords des pièces sont traités thermiquement, peints, puis poncés à l'aide d'une machine à chants spéciale, ce qui permet aux bords de devenir fins et adaptés à la couture.

Le prochain atelier est la couture. Ici, à l'aide de machines spéciales, les couturières cousent ensemble des pièces de cuir pour obtenir des flans. Après avoir assemblé les pièces, des inserts thermoplastiques sont collés dans les flans, grâce auxquels la forme de la botte reste plus longtemps dans sa forme originale. Ces inserts sont placés sur un pied métallique chauffé à 150 degrés Celsius, après quoi la pièce est immédiatement refroidie à une température de -20 degrés. La déformation de la pièce à ce stade est également évitée par des lacets temporaires enfilés dans la pièce.

Après toutes les opérations principales de couture de la pièce, le produit semi-fini obtenu est envoyé pour traitement au « robot ébouriffeur ». Cette machine prépare la semelle temporaire au collage de la semelle en caoutchouc véritable en nivelant et en éliminant la poussière de la surface.

À l'étape suivante, une semelle est collée sur la pièce, préalablement « cuite » dans un four spécial à une température de 60 degrés. Après cela, les restes de caoutchouc inutiles sont coupés de la semelle. Après cela, le démarrage peut être considéré comme prêt. Il est poli avec de la laine de mouton enduite de cire.

La dernière étape de la création d’une botte consiste à enfiler les lacets. Ce processus est effectué manuellement.

Équipement

La complexité du processus technologique de couture de chaussures nécessite un grand nombre d'équipements spécialisés.

Il existe aujourd'hui sur le marché un nombre suffisant de fabricants d'équipements différents pour la production de différents types de chaussures. Nous ne nous concentrerons pas sur les fabricants, mais plutôt sur le rôle de chaque machine dans la production.

Atelier de découpe

Dans l'atelier de découpe, deux poinçonneuses sont nécessaires pour obtenir les pièces nécessaires à la future chaussure. L’un d’eux effectue les travaux liés aux pièces du dessus de la chaussure, l’autre au dessous et au revêtement de sol multicouche.

Fabrication de semelles intérieures

Les semelles intérieures de chaussures sont produites soit dans un atelier séparé, soit, souvent, achetées séparément. Si vous envisagez de fabriquer vous-même des semelles dans votre production, vous aurez besoin du matériel suivant :

- Presse pour former des semelles

- Machine à chanfreiner : Cette machine meule les bords des semelles intérieures

- Machine pour appliquer de la colle sur les demi-semelles

- Presse hydraulique pour former une semelle intérieure chaude (facultatif)

- Machine pour abaisser les bords des semelles de chaussures

Zone d'approvisionnement

Quatre machines fonctionnent dans ce domaine :

- Machine à double tirage : Cette machine aligne les parties supérieures, leur donnant la même épaisseur.

- Machine pour les détails de marquage : avec son aide, chaque paire de chaussures reçoit son propre numéro d'identification.

- La machine effilée facilite la couture des parties supérieures des chaussures en amincissant les bords des pièces.

- Machine pour dupliquer des pièces de dessus, de doublures et de matériaux thermoadhésifs.

Espace couture

Comme son nom l'indique, cette section est l'endroit où les pièces préparées sont connectées en une pièce. Pour ce processus, vous avez besoin de :

- Convoyeur à coudre

- Machines à coudre spéciales

- Installation pour appliquer de la colle (au cas où certaines pièces colleraient ensemble)

- Machine d'insertion d'orteil

- Cintreuse de chants

- Machine de pressage de couture arrière

- Machine à mouler les empeignes (pièce en cuir sur la pointe et le cou-de-pied de la botte, ainsi que sur la partie avant de l'ébauche de la chaussure, dictionnaire d'Ojegov)

zone d'assemblage

ligne d'assemblage

- Machine à clouer les semelles intérieures

- Machine de formage et de reformage d'empeignes

- Machine de formage de toile de fond

- Machine de serrage

- Humidificateur

- Sécheur traversant

- Tunnel de refroidissement

- Machine à souffler

- Machine à fraiser

- Machine de marquage

- Activateur thermique de films adhésifs

- Presse pour coller les coutures

- Machine pour enlever les chaussures des formes

- Machine à lisser les bottes

- Machine à polir et à nettoyer

Diverses machines et modèles de machines sont présentés par les fabricants : Atom, Banf, Camoga, Cerim, Comelz, Durcopp Adler, Ecom, Elettrotecnica, Iron Fox, Knaoz, Matic ? Verdi, Mav, Mec-Val, Neve, Obe, Officina Meccanica, Pfaff, Rachioni, Selmac, Sicomec, Silpar, Volonte et autres. Tous ont des bureaux de représentation en Russie.

Cependant, la livraison du matériel s'effectue en règle générale strictement sur commande. Cela est dû à l'inaccessibilité des politiques tarifaires des équipementiers à de larges sources d'information. Par conséquent, le prix d'une machine particulière devra être demandé auprès des fournisseurs lors de la commande ou lors d'une consultation.

Matières premières

Le matériau principal pour fabriquer des chaussures de haute qualité est le cuir. Le cuir véritable pour la production de chaussures est proposé par l'usine moscovite "Ronnon". De plus, il existe de nombreuses tanneries dans tout le pays. Parmi eux : la tannerie Ostashkovsky (région de Tver), l'usine de cuir russe (Ryazan), la tannerie Smilovichi et autres. En règle générale, les achats sont calculés en tonnes. Dans le même temps, la commande minimale la plus courante est de 1 tonne, mais certaines usines sont prêtes à accepter des commandes minimales de 300 kilogrammes. Selon le type, le coût du cuir varie :

- de 100 à 180 roubles par mètre carré (cuir de bovin)

- de 50 à 150 roubles par mètre carré (daim)

- à partir de 100 roubles par mètre carré (cuir perforé)

Les matériaux chimiques pour la production de chaussures sont fournis par Titrus. Parmi les matières chimiques : matériaux de finition : finitions, liquides, crèmes, huiles, produits pour le traitement des bords et des coutures, adhésifs, réactifs pour la préparation des surfaces au collage, polyuréthanes liquides pour la réalisation de semelles, peintures. Les prix doivent être confirmés auprès des fournisseurs.

Emballer

Les boîtes à chaussures sont produites dans des usines spéciales qui s'occupent de divers emballages, prêtes à fabriquer des emballages spécialement pour vous, en indiquant la marque ou le nom de l'usine. Parmi ces fabricants dans notre pays : « Planet Packaging », « Antek », « Iris Pack » et autres.

Organisation de la production

L'usine doit disposer d'un espace suffisant pour l'installation des équipements et un travail pratique pour les opérateurs. La superficie requise de l'usine, y compris les ateliers, les entrepôts et les bureaux, peut atteindre 7 000 mètres carrés. En ce qui concerne les opérateurs, toutes les machines ne disposent pas d'un mode automatique. Par conséquent, des ouvriers seront nécessaires pour presque toutes les machines. Pour une production constante et ininterrompue, vous aurez besoin d’un nombre d’opérateurs suffisant pour faire fonctionner la production en deux équipes. En moyenne, environ 250 personnes seront nécessaires pour travailler à la production.

Toutes les communications nécessaires doivent être connectées à l'usine : électricité, alimentation en gaz et en eau, installation téléphonique. Il faut prendre en compte les charges, notamment la charge électrique, qui, du fait du fonctionnement des machines, peut aller jusqu'à 50 kW.

Attestation

La certification des chaussures pour adultes est une démarche volontaire, pour les enfants elle est obligatoire. Les chaussures produites pour adultes sont soumises à déclaration obligatoire. Les chaussures destinées à être portées, en plus des chaussures de sport, nationales et orthopédiques, doivent être conformes à un certain nombre de GOST. Seules les chaussures sans dommage de production, de même taille par paires, avec des pièces correctement connectées, etc. peuvent recevoir un certificat de conformité et une déclaration. Toutes les chaussures en Fédération de Russie sont soumises à un contrôle sanitaire et épidémiologique.

Ventes

Comme dans de nombreux autres cas de production de biens de consommation, la meilleure option pour vendre des chaussures serait de conclure des contrats avec de grandes chaînes russes telles qu'Ecolas, Tervolina, Aty-Bata et d'autres. Il existe désormais de nombreux réseaux de ce type, l’essentiel est que vous disposiez d’un produit digne de l’attention du consommateur.

Investissements

Selon les calculs des experts, les investissements nécessaires pour créer une usine de chaussures de toutes pièces s'élèvent à environ 180 millions de roubles. De plus, compte tenu du taux de rendement interne de 48 %, le délai d'amortissement pourra aller jusqu'à 4 ans.

Ilkevitch Daria

- portail de plans d'affaires et de manuels

Aujourd’hui, le marché russe de la chaussure est fortement dépendant des fabricants étrangers. La hausse rapide des prix des chaussures importées attire un nombre croissant d'acheteurs vers les fabricants nationaux. Les entrepreneurs peuvent donc envisager d’ouvrir leur propre usine de chaussures.

Technologie de production de chaussures

Toute technologie est divisée en étapes. La première étape de la couture des chaussures commence dans l'atelier de découpe ; les composants de la chaussure sont fabriqués à partir de cuir préparé. Ils sont découpés à l'aide d'un pochoir et d'une presse à découper spéciale. Dans le même atelier, les semelles intérieures des futures chaussures sont découpées. Tout d'abord, un tissu spécial est pressé pour former une semelle intérieure, puis les bords sont poncés, collés avec de la colle caoutchouc et passés dans une autre presse. L'étape suivante est le processus de marquage, ici les lignes de couture sont tracées. Après cela, les flans sont envoyés au tir, après quoi les bords sont fins et pliables pour un travail ultérieur.

La prochaine étape est l'atelier de couture. À l'aide de machines spéciales, les pièces préparées sont cousues ensemble. Après les avoir connectés, des inserts thermoplastiques sont collés pour conserver les chaussures dans leur forme originale. Après tous les processus principaux, la pièce est traitée par une machine qui la prépare au collage de la vraie semelle. La semelle est préparée dans un four spécial, après avoir été collée à la chaussure, les parties excédentaires sont coupées. Cette étape est la dernière. Ensuite, la chaussure est polie avec de la cire et les lacets sont insérés.

Atelier de découpe

Pour obtenir les pièces de la future chaussure, deux presses à poinçonner sont nécessaires. L'un pour travailler les parties supérieures de la chaussure, l'autre pour les parties inférieures.

Vidéo sur la découpe :

Fabrication de semelles intérieures

Les semelles intérieures de chaussures sont le plus souvent achetées séparément. Pour produire des semelles, il faut une presse pour les former, une machine pour meuler les semelles et y appliquer de la colle.

Zone d'approvisionnement

Pour cette section, plusieurs machines sont nécessaires : une machine à double bande, qui aligne les parties supérieures en leur donnant la même épaisseur ; pour les détails de la marque ; pour abaisser les bords des pièces ; pour la duplication de parties de dessus de chaussures, de doublures et de matériaux thermoadhésifs.

Espace couture

Pour l'espace couture il vous faut : des machines à coudre ; convoyeur à coudre; une machine pour insérer des embouts, pour plier les bords, pour lisser les coutures et pour mouler des pièces de cuir sur le bout d'une botte.

Vidéo sur la phase de finition :

Équipement nécessaire

Il existe aujourd'hui un grand nombre de fabricants d'équipements divers pour la production de chaussures de tous types : en caoutchouc, pour hommes, pour femmes, orthopédiques, pour enfants, d'hiver, d'été, etc.

Pour travailler sur le chantier de montage, vous avez besoin d'une longue liste d'équipements :

- ligne d'assemblage;

- machine à clouer les semelles intérieures;

- machine pour former des rayures sur le bout du produit et les fonds ;

- machine de serrage et d'humidification;

- une machine à ébouriffer, à marquer, à retirer les chaussures des formes ;

- machine à lisser les bottes, à polir et à nettoyer;

- séché par passage;

- tunnel de refroidissement ;

- activateur thermique de films adhésifs;

- appuyez pour coller les coutures.

Vidéo sur le processus technologique de la marque ECCO :

Matériaux pour la production

Le meilleur matériau pour la production de chaussures est le cuir véritable. Le cuir destiné à la production nationale de chaussures est proposé par l'usine russe Ronnon. En plus de cette usine, il existe un grand nombre d’autres installations de production de cuir naturel dans le pays. Les achats de cuir sont calculés en tonnes. Le coût du cuir peut varier et dépend de son type :

- par m2 de cuir de bovin, le prix est de 150 à 180 roubles ;

- par m2 de daim - 50-150 roubles;

- par m2 de cuir perforé, le prix est de 100 roubles.

Emballer

Les chaussures sont emballées dans des boîtes fabriquées sur commande par des usines spéciales qui produisent des emballages sur lesquels est imprimé le nom de l'entreprise ou de l'usine.

Organisation de l'entreprise

Carré

La zone de production requise est d'environ 7 000 mètres carrés. m., cela prend en compte divers ateliers, entrepôts et bureaux. Toutes les communications doivent être connectées aux locaux de production : électricité, en tenant compte de la charge liée au fonctionnement des machines, alimentation en eau et gazoducs.

Attestation

Les chaussures pour adultes sont certifiées à la discrétion du fabricant, tandis que les chaussures pour enfants doivent subir un processus de certification. Les chaussures adultes doivent être déclarées. Les chaussures produites doivent être conformes aux normes GOST nécessaires et sont contrôlées par le SES. Les certificats de conformité et les déclarations sont reçus par chaussures sans aucun dommage de fabrication, tailles identiques, etc.

Ventes

Si le produit est de haute qualité et d'apparence présentable, la demande sera bonne. Pour sa vente, vous pourrez donc conclure des accords avec de grandes chaînes de vente au détail.

Investissements

Le montant des investissements dans la production de chaussures à partir de zéro s'élèvera à environ 180 millions de roubles. La période de récupération est d'environ 4 ans.

La société russe Ralf Ringer a déjà 17 ans. Elle possède trois de ses propres usines (à Moscou, Vladimir et Zaraysk), le plus grand réseau de distribution de Russie (plus de 1 700 magasins) et le plus grand volume de production de chaussures pour hommes du pays. Au total, elle a vendu environ 1,35 million de paires en 2012.

Entreprise de chaussures Ralf Ringer

Emplacement

Ville de Moscou

date d'ouverture

1996

employés

3000 personnes

Chiffre d'affaires annuel

2 milliards de roubles

Avant le début de la production, les futures chaussures traversent un long voyage. Une équipe de chefs de marque, basée sur les tendances mondiales de la mode, l'analyse du marché et les résultats des ventes de la collection précédente, crée des spécifications techniques. Sur cette base, les créateurs de mode élaborent une collection qu'ils présentent au service d'assortiment et aux chefs d'entreprise du conseil de design. Ensuite, sont sélectionnés des modèles qui, de l'avis général, seront demandés sur le marché. Pour ces modèles, une carte technologique et des modèles sont créés, selon lesquels les premiers échantillons sont créés dans l'atelier expérimental. La collection complétée est à nouveau présentée au conseil d'experts, qui examine étape par étape chaque style et modèle, les envoie aux créateurs de mode pour révision et approuve l'assortiment final. Ce n'est que maintenant que la collection est présentée aux acheteurs de différents magasins. Les modèles qu’ils choisissent sont produits en série.

L'usine utilise du cuir de quatre pays : de Russie - pour les bottes brutes pour hommes, d'Italie - pour les modèles classiques, d'Argentine - pour les chaussures semi-sportives, et de France des matières premières hautement sélectionnées, qui sont utilisées dans la production des plus modèles chers.

Les coussinets tiennent compte des caractéristiques structurelles du pied russe. Nos chaussures sont plus larges et plus pleines que celles des Européens, c'est pourquoi les chaussures italiennes classiques ne conviennent souvent pas à nos hommes. La largeur du pied russe peut être non seulement une caractéristique génétique, mais aussi une conséquence des pieds plats orthopédiques acquis dans l'enfance à cause de chaussures inconfortables.

Dans cet atelier, des parties de futures bottes sont découpées. Il est spécialement situé au premier étage, car les presses pour découper les pièces sont très lourdes - elles ne pourraient tout simplement pas résister au plafond.

C'est ainsi que les semelles intérieures sont coupées. Chaque chaussure (à de rares exceptions près, les mocassins, par exemple, sans semelle intérieure principale), afin de conserver la stabilité de sa forme, doit contenir une semelle intérieure en cellulose de chaussure - un matériau très dense et épais. Comme les os du corps humain, il crée la structure de la chaussure.

Sur la table se trouvent des motifs noués avec de la ficelle pour une chaussure d'un certain style et d'une certaine taille. Chacune de ces pièces est insérée dans un coupeur qui, sous une presse, découpe les pièces correspondantes dans le matériau.

Il s'agit d'un atelier préparatoire où sont traitées des pièces préalablement découpées. Ils sont repeints, incendiés avec un chalumeau spécial, pliés et marqués au crayon d'argent. Vient ensuite le marquage des pièces : sur chaque chaussure se trouvent des informations sur le type de chaussure, la couleur, la pointure et le numéro de lot.

Une nuance importante lors de la création d'une botte est qu'elle ne doit pas présenter de cicatrices ou de coutures prononcées susceptibles de blesser la jambe. Pour éviter que les chaussures ne frottent, les bords de certaines pièces sont meulés. Pour contrôler l'épaisseur de la peau, utilisez une jauge d'épaisseur (photo).

Dans l’atelier où s’effectue la perforation laser, il y a toujours une forte odeur de cuir brûlé. Selon le modèle spécifié par le programme, le laser brûle des « trous » nets dans la peau.

Un tapis automatique traverse l'atelier, le long duquel circulent des cartons de produits. Pour que le spécialiste puisse effectuer son opération, le maître place le coffret sur la cassette, appuie sur la télécommande le numéro du spécialiste correspondant, et le coffret lui est envoyé. Une fois l'opération terminée, le spécialiste rend le carton contenant le produit au maître, qui le transmet à l'opérateur suivant.

Dans cet atelier, sont réalisées les semelles principales, qui sont ensuite fixées au flan supérieur, puis à la semelle. Les parties de la semelle intérieure (principale et talon) découpées au premier étage sont collées ensemble.

Cette machine réalise une dépression dans la semelle intérieure dans laquelle le support de voûte plantaire est ensuite inséré.

Les prochaines étapes consistent à façonner la botte. Pour ce faire, une semelle intérieure en cellulose de chaussure est d'abord clouée sur la forme avec trois clous. Ensuite, dans des machines spéciales, les parties pointe et talon de la chaussure sont serrées et collées sur la forme. Les fils blancs sur la canette sur la photo sont de la colle polyuréthane qui chauffe à l'intérieur de la machine.

La chaussure passe par un sauna spécial, où elle est soumise à un traitement humidité-chaleur, à la suite de quoi elle prend finalement la forme d'une forme. Ensuite, la pièce est utilisée pour préparer la fixation à la semelle : le dessin est lavé, la botte est pré-apprêtée et polie, et l'excédent du bord de serrage est poncé à l'aide d'un abrasif grossier.

Ensuite, la forme est retirée de la chaussure, des semelles intérieures y sont insérées, traitées avec de la crème, teintées avec des peintures hydrofuges, poncées en outre et cuites à la vapeur avec un mini-fer spécial qui redresse l'orteil intérieur. Les chaussures sont également traitées avec de la cire de carnauba, considérée comme le matériau le plus cher en cosmétique pour chaussures. C'est grâce à lui que les bottes dans les magasins sont si scintillantes.

Pour bien former le dessus de la chaussure, des lacets industriels spéciaux sont utilisés sur la forme, qui sont finalement remplacés par des lacets classiques.

La botte terminée est ensuite vérifiée pour s’assurer qu’elle correspond à l’échantillon. Si tout va bien, ils y mettent une boule de papier, l'emballent et la mettent dans des boîtes. La future collection est toujours présentée dans le showroom (photo ci-dessous) de l'usine, à titre d'échantillon.

Plus de 40 personnes travaillent sur chacune de nos bottes. En règle générale, il contient de 40 à 60 pièces, chaque opération étant effectuée par un ouvrier distinct. Au total, l'usine produit environ 3 000 paires de chaussures par jour.

(Travail de fin d'études)

n1.doc

Chapitre 4Développement de nouveaux modèles de chaussures

1. Étapes de création et d'approbation des nouveaux modèles

Le développement de nouveaux modèles de chaussures doit être réalisé selon un système spécifique permettant de prendre en compte toutes les conditions données pour créer des chaussures confortables et adaptées.

Le parcours complet d'un nouveau modèle de chaussure, du croquis à l'acheteur, prend au moins un an et demi. Raccourcir ce chemin est la tâche des travailleurs de l'industrie de la chaussure du pays.

Le processus de conception comprend les étapes suivantes : l'élaboration des spécifications techniques ; collecte d'informations; analyse des informations conformément aux recommandations de la Commission esthétique sur la culture de la mode et de l'habillement du Conseil scientifique et technique du ministère de l'Industrie légère de l'URSS sur l'orientation prometteuse du développement de l'assortiment et de la mode ; sélection de coussinets et de matériaux pour la conception ; développement d'un type général de chaussure - croquis ; sélection d'un croquis pour la conception d'un modèle et son approbation par le conseil technique de l'entreprise ; développement du projet - dessins et détails, en tenant compte de l'évaluation technique et économique préliminaire ; étude de faisabilité du projet; sélection de matériaux conçus; surveiller l'assemblage du flan supérieur et apporter les ajustements nécessaires au dessin ; surveiller la formation de l'ébauche supérieure sur le bloc et apporter les ajustements nécessaires au dessin ; répéter l'expérience (si nécessaire); effectuer des tests préliminaires (évaluations) de prototypes de produits.

Le processus d'approbation des nouveaux modèles comprend l'examen de l'échantillon de chaussure fini par le conseil technique de l'entreprise ; clarification des indicateurs techniques et économiques et répétition de l'expérience (si nécessaire) ; concevoir une carte de couleurs pour chaque modèle, en tenant compte de la gamme de mode, de la destination des chaussures et de la demande des clients ; approbation de l'échantillon - chaussure standard d'un nouveau modèle au conseil artistique et technique (ATC) du ministère de l'Industrie légère de l'URSS. Le processus d'introduction de nouveaux modèles en production comprend les étapes suivantes : participation à un salon industriel ; établir un calendrier de présentation des modèles pour l'année ; tester les dimensions optimales des pièces à la suite d'expériences répétées sur la production d'ébauches de tiges de chaussures et leur moulage sur la forme dans les ateliers d'expérimentation et de production de l'entreprise ; clarification des indicateurs techniques et économiques (détermination de l'intensité matérielle finale et de la main-d'œuvre du modèle) ; reproduction en série de modèles de pièces de modèles; préparation de la documentation pour la fabrication de couteaux; contrôler un certain nombre de paires de chaussures fabriquées dans des conditions de production, dans des pointures moyennes et extrêmes ; mise en place d'un nouveau modèle dans l'atelier de production sous la supervision d'un créateur de mode et d'un technologue.

2. Méthodologie de modélisation à partir d'un croquis

Un croquis est une image artistiquement conçue du modèle de chaussure prévu, affichant l’apparence et l’idée de base du design. Le croquis développé doit refléter clairement les caractéristiques de la chaussure à concevoir : la forme de la forme, la hauteur du talon, la configuration des parties externes du haut et du bas de la chaussure, ainsi qu'identifier les lignes et proportions caractéristiques. des pièces du modèle.

Pour chaque tâche technique, plusieurs croquis sont élaborés, qui sont différentes versions du plan.

Lors de l'examen des croquis, l'attention est portée non seulement à leurs mérites esthétiques, mais également aux facteurs économiques et technologiques. Visuellement, vous pouvez déterminer la complexité de la configuration des pièces, leur placement mutuel, la complexité de fabrication de la tige de la chaussure et de la chaussure dans son ensemble. Les modèles dont les détails sont dessinés sur une coque rigide ou moulée peuvent être soumis pour examen.

Le système le plus courant pour modéliser des dessus de chaussures est un système combiné, dans lequel l'obtention d'un scan conditionnel de la surface latérale de la forme est combinée avec l'application d'un dessin de modèle dessus conformément au croquis. Dans le dessin, les contours et les dimensions des pièces sont ajustés par rapport aux points et lignes de contrôle, ainsi que les tolérances de couture et de serrage sont calculées en tenant compte de l'épaisseur et de la déformation des pièces. Un exemple de travail basé sur un croquis est la conception d'un modèle de chaussures ouvertes pour femmes utilisant des méthodes de fixation par point-colle et par adhésif.

Une variante du système de modélisation copie-graphique basé sur un croquis consiste à appliquer un dessin du modèle au bloc, à le transférer sur le modèle URC à partir de papier calque, puis sur le dessin et à ajuster davantage les contours et les dimensions des pièces. par rapport aux lignes de base et de contrôle, sur la base d'une analyse approfondie de modèles de conceptions similaires fonctionnant dans les chaussures de production données

Lors du développement de chaussures à sangles, un système de modélisation par copie est courant. L'élaboration de modèles de conception de mocassins et de bateaux est le plus souvent réalisée à l'aide d'une coque rigide.

Dans tous les cas, il est nécessaire de prendre en compte la structure anatomique du pied, les indicateurs technologiques et économiques des chaussures conçues.

3. Méthodologie de construction d'un dessin de contrôle des principales structures de la tige de la chaussure

Le dessin de contrôle du modèle supérieur constitue l'étape finale du développement d'un nouveau modèle et contient des informations de base le concernant. Le dessin de contrôle est réalisé selon les détails corrigés et l'URC vérifié. Les pièces comportant une ligne de pliage sont réalisées sous forme dépliée, indiquant la taille des marges, le nombre de lignes et la distance entre elles.

Après avoir entré l'URC dans les axes de coordonnées et tracé les lignes de base et de contrôle, la position de trois points de référence est déterminée (Fig. IX. 1, UN). Pour les principales conceptions et types de dessus de chaussures, les points suivants sont déterminés : 1 - surépaisseur de serrage normalisée au talon ; 2 - tolérance à l'épaisseur des pièces d'ajustage au point de plus grande convexité du contour du talon de l'URC ; AVEC- point d'empeigne, prenant en compte les caractéristiques de conception du modèle.

Les premier et deuxième points (Fig. IX. 1, b) trouvé dans le dessin en premier. Troisième point AVEC déterminé sur le contour de l'URC après avoir combiné les pièces avec le dessin (Fig. IX. 1, V). Pour ce faire, les pièces d'origine sont fixées ensemble le long des lignes de surplus de points prévues à l'aide de trombones ou de colle caoutchouc, formant ainsi un modèle au sol. La colle est appliquée en deux points afin que les pièces puissent être facilement séparées après étirage. Le contour du talon du modèle de sol est combiné avec les points 1 Et 2 , et le point marqué AVEC- avec le contour de l'URC. Dans le même temps, la position du contour du talon par rapport aux points est contrôlée 1 Et 2 .

AVEC

Riz. IX. 1. Schéma de construction d'un dessin de contrôle du modèle haut de gamme :

a - pièces d'assemblage de la botte (modèle au sol) ; b - dessiner les points de référence 1 et 2 ; c - inscription du modèle de sol. Déterminer la position du point C dans les conceptions de modèles ; g - avec des bottes côte à côte ; d - avec une empeigne réglable (semblable aux escarpins avec un élastique central) ; e - avec bandes élastiques latérales (y compris « mocassin ») ; g - sans fixation particulière au pied (dans les chaussures)

Après avoir aligné le modèle de sol avec les trois points nommés, les pièces sont délimitées le long du contour extérieur avec un crayon bien taillé et après séparation - sur tout le contour. Dans ce cas, les lignes invisibles de tolérances et les contours des pièces sont délimités par une ligne pointillée (voir Fig. IX.1, UN Et V).

N  et fig. IX. 1, g-et la position du point est donnée AVEC pour les modèles de conceptions standards. Lors de l'exécution de dessins de contrôle de chaussures, de chaussures basses et de chaussures ouvertes, les points DANS P.

Et DANS T

(non indiqué sur la figure) doit correspondre aux dimensions spécifiées dans la norme de l'État.

et fig. IX. 1, g-et la position du point est donnée AVEC pour les modèles de conceptions standards. Lors de l'exécution de dessins de contrôle de chaussures, de chaussures basses et de chaussures ouvertes, les points DANS P.

Et DANS T

(non indiqué sur la figure) doit correspondre aux dimensions spécifiées dans la norme de l'État.

Dans le dessin de contrôle, les originaux sont délimités par une ligne principale et les tolérances pour le traitement des bords visibles des pièces sont délimitées par une ligne fine. Toutes les dimensions des pièces et tolérances sont indiquées selon le dessin, en tenant compte de l'épaisseur du crayon (Fig. IX. 2). Dans le dessin de contrôle, il est recommandé de réaliser un modèle de passeport sous forme de tableau (voir tableau IV. 3).

L'option la plus simple pour réaliser un dessin de contrôle consiste à construire un dessin des pièces d'un assemblage selon le processus technologique et à inscrire un développement conditionnel du bloc dans le modèle sol, en se concentrant sur les points 1 , 2 et C (voir Fig. IX. 1, UN). La construction d'un plan de contrôle a pour but de vérifier la position des points de contrôle selon la norme de l'État, de vérifier les dimensions des tolérances de couture et de serrage, d'analyser et de justifier la position du point C et la ligne d'inflexion de l'empeigne.

N

Riz. IX. 2. Dessin de contrôle du modèle haut de gamme

Dans le dessin de contrôle, l'URC ne peut pas être tourné, sauf pour les dessins de chaussures et de bottes.

Pour construire un dessin de contrôle du revêtement, ses pièces sont assemblées conformément au processus technologique à l'aide de trombones ou de colle et combinées dans le dessin avec le contour des parties extérieures du plateau. Dans ce cas, il est nécessaire de prendre en compte la règle de conception des pièces internes - le périmètre de la doublure sans tenir compte des coutures et du traitement est toujours inférieur au périmètre des pièces externes. La ligne directrice est le contour du bord supérieur des bottes, qui doit correspondre aux parties du dessus et de la doublure.

Le dessin de contrôle de l'entoilage est réalisé conformément à sa conception.

4. Méthodes de finition des tiges de chaussures

P.  Lors du développement de nouveaux modèles de chaussures, différents types de finitions sur le dessus et le dessous de la chaussure sont utilisés pour les décorer.

Lors du développement de nouveaux modèles de chaussures, différents types de finitions sur le dessus et le dessous de la chaussure sont utilisés pour les décorer.

Les parties de la tige de la chaussure sont terminées avant l'assemblage de la pièce. L'objectif principal des opérations de finition est d'améliorer l'apparence des chaussures et leur design décoratif. La finition de la tige de la chaussure permet de diversifier la gamme de tous ses types. La sélection correcte des proportions des pièces principales et des finitions vous permet de créer une composition de chaussures de différentes solutions de style. La stylisation est la création d'une certaine image ou l'imitation d'une forme. L'importance de la stylisation est particulièrement grande dans les chaussures ouvertes pour enfants et d'été. Par exemple, des chaussures d'intérieur avec des oreilles qui ressemblent à un lapin ; segmentation du dessus de coffre rappelant un écureuil ; la forme des découpes imitant les chaussures à brides, etc.

Les types de finition utilisés peuvent être divisés en trois principaux :

Finition faisant partie de la structure (Fig. IX.3) : combinaison de matériaux en couleur et texture ; bizik, inserts, revers, coutures ondulées et bandes élastiques recouvertes de cuir, bord supérieur de retournement doux, attaches, fronces de support en caoutchouc, nervures, coutures rustiques (extérieures modifiées), ainsi que des accessoires de travail (blocs, crochets, boucles, boucles, etc.)

Riz. IX. 3. Modèles de chaussures avec finition faisant partie du design

boutons, fermetures éclair). Sans la finition spécifiée, vous ne pouvez pas utiliser les chaussures ni recevoir un échantillon fini.

Finition appliquée directement sur les parties de la tige de la chaussure : perforations (Fig. IX.4), points décoratifs et ajourés, coupures et coupes bouclées, broderies, gaufrages, sérigraphie, teinture. La perforation peut ressembler à un « buisson » séparé ou styliser l’image, ou elle peut compléter des coutures décoratives.

Dans la conception compositionnelle des chaussures, les éléments graphiques sont d'une grande importance : marque et marquage. Les marques servent à distinguer les produits de différentes entreprises. Ils sont appliqués sur les parties extérieures ou intérieures de la tige, ainsi que sur la semelle intérieure ou extérieure. Il existe des signes verbaux, picturaux ou combinés et tridimensionnels.

À PROPOS  Des marques 3D sont appliquées sur les semelles lors de leur fabrication.

Des marques 3D sont appliquées sur les semelles lors de leur fabrication.

Selon le but, le matériau, le type et le groupe de chaussures, des types de finition individuels ou une combinaison de ceux-ci peuvent être utilisés.

Riz. IX. 4. Modèles de perforations

5. Modélisation de chaussures sur une base unique

La base est constituée des détails de base de la chaussure, qui restent inchangés lorsque l'apparence de la chaussure dans son ensemble change. La base peut être constituée des parties supérieure et inférieure de la chaussure.

La modélisation de base permet d'élargir la gamme de chaussures créées en diversifiant les éléments décoratifs et d'accélérer leur introduction dans la production de masse. Cela permet d'obtenir un effet économique important (réduction des coûts de développement de modèles, de fabrication de gabarits et de découpes, de documentation technique, etc.). Lors du changement de division des pièces, la base des parties extérieures de la tige de la chaussure est perturbée, mais la base de la doublure est préservée, ce qui donne également un effet économique dans la production de chaussures.

En figue. IX.6 présente quatre modèles de SUP

Riz. IX. 6. Modèles de bottes sur une base monomodèle A

ozek sur une base de conception UN. Lors de la création d'un assortiment diversifié de chaussures sur une seule base de conception, un rôle important est joué par la finition des chaussures sous forme de points décoratifs, perforations, raccords, superpositions, revers, bordures en fourrure, sélection de différents matériaux par couleur ou texture, gaufrage , bizik, sérigraphie, tenue.

Lors de l'utilisation de ferrures décoratives pour la finition du plateau, il est nécessaire de prendre en compte le dispositif de serrage de l'équipement de fixation plantaire et d'autres dispositifs.

6. Conception d'un modèle de conception supérieure de mocassin

Les mocassins sont des chaussures dont les parties supérieures couvrent toute la surface du pied ou sa partie avant et s'étendent jusqu'à la surface latérale, fixées à l'insert ovale à l'aide d'un cordon tissé à la main ou d'une couture mocassin.

Dans le premier cas, la pièce est complète et dans le second, dans la partie de la poutre de pied, elle a une forme tridimensionnelle.

ET  la coque dure est retirée de la forme, sur laquelle sont fixées les parties intermédiaire et interne de la chaussure. Le plus souvent, les chaussures de type mocassin sont fabriquées sans doublure dans la partie avant et avec des parties supérieures couvrant uniquement la partie avant de l'empreinte. Ainsi, dans la partie talon, l'ébauche est moulée avec un talon rigide et avec la demi-semelle principale, qui est conçue pour chevaucher la découpe supérieure de l'empreinte au niveau du point P"(Fig. IX.7). La coque dure est retirée de la surface latérale du tampon et de sa trace, après quoi elles sont collées avec de la colle perchlorovinylique. Si la coque est en tissu, ils recouvrent d'abord la surface latérale de la forme, coupent l'excédent le long du bord de l'empreinte, puis collent la semelle intérieure.

la coque dure est retirée de la forme, sur laquelle sont fixées les parties intermédiaire et interne de la chaussure. Le plus souvent, les chaussures de type mocassin sont fabriquées sans doublure dans la partie avant et avec des parties supérieures couvrant uniquement la partie avant de l'empreinte. Ainsi, dans la partie talon, l'ébauche est moulée avec un talon rigide et avec la demi-semelle principale, qui est conçue pour chevaucher la découpe supérieure de l'empreinte au niveau du point P"(Fig. IX.7). La coque dure est retirée de la surface latérale du tampon et de sa trace, après quoi elles sont collées avec de la colle perchlorovinylique. Si la coque est en tissu, ils recouvrent d'abord la surface latérale de la forme, coupent l'excédent le long du bord de l'empreinte, puis collent la semelle intérieure.

Sur la coque préparée (Fig. IX.7, UN) appliquer un dessin du modèle de manière à ce que le bord de l'insert coïncide avec le bord de la surface latérale de la partie avant du bloc. L'approfondissement de l'insert est déterminé de la même manière que pour un modèle de chaussure sans fixation particulière. Pour ce faire, il suffit de relier un point au milieu de la trace, transféré sur la surface latérale avec une pente sur la pente de la crête et sur la ligne résultante CL" trouver un point G. La ligne du bord supérieur des chaussures est tracée le long de la ligne DANS T G. Arrêt complet DANS T

déterminé selon la norme de l’État. Tracez ensuite une ligne divisant la coque en côtés extérieur et intérieur et déterminez la position de la ligne par rapport à

Riz. IX. 7. Schéma de conception de chaussures pour la construction de mocassins à coque rigide

bérets treza de. Les points de perforation sont marqués sur la surface latérale P. en paquets de tampons. Le contour d'une découpe de forme ovale est appliqué sur la trace de la coquille (Fig. IX.7,

b), se transformant en surépaisseur de serrage : 18 ml dans la tige, 15 mm dans le talon. La profondeur de la coupe doit permettre une bonne mise en forme, mais pas plus profondément que la pointe. P. " par seconde. 0,73 L. Pour aplatir la coque, on la divise : l'excédent est coupé, l'insert est découpé, la partie principale de la coque est découpée le long de la ligne du milieu de la courbe du talon, le long du bord de la dernière trace des deux côtés jusqu'à ce qu'il soit aplati en certains points Et et le long du tracé du sentier ; couper l'insert (Fig. IX.7, V) le long de la ligne Vv jusqu'à ce qu'il soit aplati en un point b.

Dans la partie talon de la partie principale de la coque, deux ou trois coupes sont effectuées le long de la ligne de la nervure de la semelle intérieure au-delà de son bord de 15 à 20 mm et une coupe est effectuée au point de convexité maximale du talon. N c (Fig. IX.7, g). Dans la partie avant de la coque, les coupes sont faites normalement au contour de la nervure de la semelle intérieure, la distance entre les coupes est de 8 à 10 mm. Les découpes dans la partie avant ne doivent pas dépasser le bord de la marque.

Pour construire une plaquette ovale, l'axe du gabarit de plaquette découpé aux points V Et b(voir Fig. IX.7, V) combiné avec axial OH dans le dessin puis tracez son contour et la superposition de la partie découpée le long À 6. Les ajustements de superposition sont effectués en tournant l'insert au point b donc ce point DANS a eu lieu sur l'axe OH alternativement des côtés extérieur et intérieur. Dans le même temps, le périmètre des inserts est réduit G"vG" jusqu'à 2%, qui est ajusté par points G" en restaurant le périmètre.

La correction de la partie talon de la partie principale est effectuée selon la méthodologie acceptée. Dans la partie orteil, les pinces ne sont pas ajustées, par conséquent, lors de la couture de l'empeigne avec l'insert sur l'empeigne, des fronces se forment, ce qui crée une forme tridimensionnelle de la partie orteil de la chaussure. En faisceaux, une ligne est tracée passant par un point À PROPOS(voir Fig. IX.7, g) par seconde.. 0,62 L, d'où se résument les pinces jusqu'aux bottines. Après avoir ajusté l'empeigne en fonction du nombre de fléchettes ? il faut redresser son contour CN le long de la ligne de couture avec l'insert et le long du bord de serrage (ajouter en conséquence " et baisse-le aaa").

Compte tenu de la déformation de l'empeigne lors du moulage, ses dimensions sont réduites de 2 %. Pour ce faire à partir du point À PROPOS dessinez des rayons sur le contour de l'empeigne. La longueur de chaque poutre est réduite de 2%, et après avoir relié les points, l'empeigne est détaillée. Pour que la pièce soit bien moulée au bloc, au point DANS T

une encoche est faite de 5 mm et les bottes sont réduites du montant ∆ je b pour déformation jusqu'à 5% le long du contour du talon.

7. Concevoir un modèle de tige de chaussure ovale

insert et valve

Ayant reçu un développement spatial conditionnel, comme le montre la Fig. III.17., la construction des parties supérieures est réalisée selon la méthodologie acceptée. L'insert ovale peut avoir une forme différente en haut de la pièce. En figue. IX.8. un modèle de chaussure basse avec des bottes réglables et un insert ovale qui se transforme en valve est présenté.

Initialement, la partie supérieure de l'insert B"g est conçue de manière similaire à la languette d'une chaussure basse avec des bottes réglables. Pour construire la valve, la position du point B" est déterminée - la hauteur de la languette de l'insert sur le cou-de-pied du pied et sa largeur B"g est conçu. Ensuite, le contour original de la languette est transféré sur la ligne d'inflexion de l'ovale en tournant les inserts en position B "g".

Initialement, la partie supérieure de l'insert B"g est conçue de manière similaire à la languette d'une chaussure basse avec des bottes réglables. Pour construire la valve, la position du point B" est déterminée - la hauteur de la languette de l'insert sur le cou-de-pied du pied et sa largeur B"g est conçu. Ensuite, le contour original de la languette est transféré sur la ligne d'inflexion de l'ovale en tournant les inserts en position B "g".

Riz. IX. 8. Schéma de conception d'une chaussure basse avec valve

En reliant le point r par des lignes droites aux points B et G, le contour de la partie supérieure des bottines est copié sur du papier calque et reporté vers le bas par rapport à la ligne rG, qui est la ligne de pliage de la partie supérieure de la valve déployée. . La largeur de la languette B"g doit assurer l'ajustement de la chaussure finie. Elle peut être calculée de la même manière que l'élastique latéral. De plus, la distance Bg doit être égale à deux distances entre les rayons de l'angle a passant par le point B.

Un tel développement peut s'inscrire dans les axes de coordonnées avec son côté extérieur. Après avoir conçu les parties externes, une construction similaire est réalisée du côté interne. Les tolérances de coutures et de serrage sont déterminées selon la méthodologie acceptée.

8. Conception d'un modèle supérieur de pompe basé sur une coque dure

Les chaussures à pompe sont de type plat. Cependant, les exigences relatives à la position du bord sur le bloc et la possibilité d'utiliser des languettes aériennes et des courroies de levage croisées permettent d'utiliser un développement conditionnel, aplati comme une pièce semi-plate (Fig. III. 15). De plus, pour les sabots de pompe, les angles a sont nettement plus petits que les angles d'une pièce plate (Section III. Chapitre 2. §3). Lorsque la coque est aplatie avec de petits angles a, le modèle conçu présente un meilleur ajustement le long du bord de la bottine et de la découpe de l'empeigne, et vice versa.

Pour améliorer l'ajustement des bottines à l'intérieur, lors du modelage sur coque rigide, il n'est pas nécessaire de tourner le talon - il faut choisir les bons angles a. Sur la base d'une analyse de modèles existants sur plusieurs années, il a été établi que l'angle a à l'intérieur des pompes est inférieur de 2 degrés à celui à l'extérieur. Cette différence peut être définie pour n’importe quel pad utilisé. Pour ce faire, après découpe, la coque rigide est alignée avec l'axe OU sans application préalable de coins. Les ailes de la coque sont posées aléatoirement jusqu'à ce qu'elles soient aplaties, les points He et le point H sont marqués sur l'axe OU et les angles résultants sont mesurés. Pour obtenir un développement conditionnel, l'aplatissement est effectué avec des angles inférieurs à ceux obtenus lors de la vérification, conformément à la section III. Chapitre 2. §3. Dans ce cas, l'angle du côté extérieur est pris comme base et pour le côté intérieur, il est réduit de la différence obtenue lors des tests.

Le contour du talon de la coque est réduit à l'identique.

Le dessin du modèle de bateau est effectué de la même manière que la méthodologie acceptée dans la section III. Chapitre 2. §3 et à la section V. chapitre 11. §2. Lors de la construction d'un dessin de pièces, les ajustements nécessaires à leurs dimensions sont effectués selon la méthodologie spécifiée.

Chapitre 5

Laboratoire modèle

1. Modèle d'équipement de laboratoire

Lors de la préparation d'un modèle à mettre en œuvre, il devient nécessaire de réaliser des gabarits spéciaux : pour la découpe, pour la machine de découpe, pour les cutters. Les gabarits pour la découpe manuelle sont en carton. Les bords des gabarits sont renforcés avec du vernis si l'on ne coupe pas plus de six paires de tiges de chaussures, ou avec un fil de bordure spécial. En utilisant du carton épais et épais, vous pouvez éviter de délimiter ses bords en les enduisant deux fois de vernis. L'augmentation du niveau de modélisation entraîne une réduction du nombre d'expériences (échantillons), éliminant ainsi la nécessité d'une expérience de masse. Cependant, pour la découpe manuelle en masse de chaussures habillées produites en petites séries, les gabarits en carton sont bordés. La surface des gabarits en carton doit être réduite de l'épaisseur du ruban de bordure. Pour classer une série de gabarits, des gabarits métalliques de la taille originale sont réalisés, dupliqués avec du carton. Les gabarits en carton ne doivent pas dépasser des bords des gabarits en métal, leur surface est donc réduite de 2 mm sur tout le périmètre.

Une série de gabarits métalliques sont réalisés pour les coupeurs, dont la surface doit correspondre aux originaux de série, car cela affecte la consommation de matière lors de la découpe. Les boutons à épingles sont fixés sur des gabarits en carton utilisés pour la découpe manuelle des parties supérieures des chaussures. Lors de la découpe de pièces en matériau, des marques subsistent sur les pointes des boutons, qui servent de guide lors de l'assemblage des pièces. Lors de la coupe du yufti, des boutons plus gros sont utilisés, et pour couper du cuir fin avec une surface avant lisse, des boutons plus petits sont utilisés. Des trous sont découpés dans des gabarits en carton et en métal pour fixer les premiers en ensembles et pour boulonner les seconds lors du nivellement à l'aide de gabarits métalliques. Pour produire les modèles répertoriés, les modèles de fabrication de matrices et autres équipements, des équipements spéciaux de petite taille sont utilisés : ciseaux à motifs, machine à bordurer, machine à percer des trous, machine à insérer des boutons à épingles, etc.

2. Organisation du travailleur

lieux de créateurs de mode

Le bureau d'études comprend une salle d'assortiment, des laboratoires de modèles et de blocs. Chaque service de laboratoire doit être équipé d'armoires et de tables de travail spéciales.

Dans le bureau d'assortiment, des échantillons de modèles de chaussures actuels et futurs doivent être stockés sur des supports spéciaux. Pour les réunions du conseil technique de l'entreprise et la démonstration d'échantillons de chaussures développés, il est conseillé de disposer d'un podium avec des étagères intégrées ou rabattables pour la tenue des dossiers. Dans le dernier laboratoire, dans des armoires spéciales, doivent être stockés des échantillons de formes et de talons introduits dans la production et de nouveaux styles, des modèles pour leur production, des échantillons de chaussures, des sections de diverses méthodes de fixation, des modèles de pieds squelettiques et en plâtre et de la littérature spéciale. Dans le laboratoire de modélisation, les échantillons, les maquettes, les ébauches supérieures et les assemblages de chaussures individuels doivent être stockés dans des armoires spéciales ; échantillons de formes et de talons, squelette en plâtre du pied et modèles de pieds avec différentes élévations de la partie du talon par rapport à la surface d'appui ; des échantillons de raccords et de matériaux, ainsi que des magazines et autres ouvrages et documentations spécialisés. L'appareil à vide doit être équipé en tenant compte des règles de sécurité. La table de travail du créateur de mode doit être pratique aussi bien pour le travail assis que debout, car il est recommandé d'effectuer les détails des modèles avec un couteau en position debout, si la planche à découper n'est pas inclinée. La conception de la table doit garantir l’organisation rationnelle du travail du créateur de mode.